![]()

La sicurezza delle macchine è uno dei principali presupposti per garantire l’incolumità del lavoratore.

Quando si parla di sicurezza sul luogo di lavoro, particolare attenzione deve essere posta nei settori in cui vengono utilizzati macchinari con corpi mobili in movimento (es. presse) o macchinari da taglio, etc…

La normativa che regola la sicurezza macchine è molto complessa e dettagliata, proprio per garantire la riduzione dei rischi infortunistici e la salvaguardia della salute dei lavoratori.

Per questo motivo l’abilitazione all’uso di determinati macchinari richiede una formazione specifica e, allo stesso tempo, l’azienda deve garantire il corretto funzionamento delle macchine e una manutenzione ordinaria e straordinaria.

Sommario

- Cosa dice la normativa?

- Cosa significa marchio CE?

- Cosa significa manutenzione dei macchinari?

- Sicurezza nelle attività di pulizia e manutenzione

- Sicurezza e DPI

- Formazione specialistica per l’utilizzo delle macchine

- Sicurezza e responsabilità per infortuni

- Dismissione di un’attrezzatura

- Perché è importante la Valutazione Sanitaria in azienda?

Sicurezza delle macchine sul luogo del lavoro: cosa dice la normativa?

Il Testo Unico sulla sicurezza nei luoghi di lavoro (d lgs 81 2008) ha articoli dedicati al rischio dei macchinari aziendali e agli obblighi del datore di lavoro in relazione al loro utilizzo.

In tali articoli sono definite le operazioni necessarie per ridurre il rischio che si verifichino infortuni a causa di incidenti durante l’uso delle macchine.

Tra gli aspetti più importanti, vanno sottolineati quelli inerenti all’adeguatezza dei macchinari nel momento dell’acquisto e durante tutto il periodo di attività: per questo motivo si dovrà provvedere sia alla manutenzione che alle riparazioni.

Ma non solo: il Testo Unico sulla Sicurezza prevede anche la formazione per i lavoratori addetti ai macchinari.

La formazione sulla sicurezza è obbligatoria e la legge prevede che sia organizzati:

- corsi sulla sicurezza per lavoratori

- corsi per RSPP e ASPP

- corso rappresentante lavoratori sicurezza

- corsi di primo soccorso abc

- corsi antincendio

La Direttiva Macchine prevede che ogni macchinario possa essere utilizzato esclusivamente secondo quanto previsto dal fabbricante.

Gli usi consentiti e quindi le operazioni che possono essere condotte con un determinato macchinario, sono riportati all’interno del manuale di istruzioni.

Nel manuale, oltre alle modalità d’uso del prodotto, sono contenute anche informazioni utili sulle operazioni di manutenzione.

L’importanza di questo libretto è spesso sottovalutata e sovente capita che non sia stato adeguatamente conservato se non quando addirittura perso.

Per i vecchi macchinari la perdita del manuale d’uso può essere un problema perché reperire un nuovo manuale di istruzioni potrebbe non essere semplice.

E’ bene sapere che questo libretto può essere richiesto dagli organi di vigilanza in seguito a infortuni o in occasione di sopralluoghi, insieme al registro degli interventi di manutenzione ordinaria e straordinaria.

Infine, è opportuno ricordare che i macchinari devono essere conformi alle normative comunitarie, ossia presentare la marcatura CE.

Vediamo cosa significa.

Cosa significa marchio CE?

“CE” è l’icona che i fabbricanti di attrezzature possono apporre sulle macchine per attestare che sono state rispettate le direttive comunitarie.

Quindi, il marchio CE è strettamente connesso al significato di sicurezza delle macchine.

I macchinari devono essere realizzati in modo conforme ad una serie di Requisiti Essenziali di Sicurezza (RES) definiti dalla Direttiva Macchine. I produttori in grado di soddisfare tali requisiti possono fare uso della marcatura CE.

Ma cosa accade per tutti i macchinari realizzati prima della data di entrata in vigore delle direttive previste sul moderno utilizzo dei macchinari?

Facciamo un passo indietro per comprendere il regolamento sull’utilizzo dei macchinari aziendali.

Nel settembre 1996 è entrato in vigore il DPR 459/96 per disciplinare l’utilizzo dei macchinari in ambiente lavorativo: tale normativa recepiva quella che è comunemente nota come Direttiva Macchine.

Successivamente, nel marzo 2010, è stata aggiornata suddetta Direttiva con l’entrata in vigore del Decreto Legislativo 17/2010: ci si riferisce a questo aggiornamento con la dicitura Nuova Direttiva Macchine.

Tutti i macchinari aziendali immessi sul mercato italiano dopo tali normative, per essere considerati in regola devono risultare conformi a quelli che sono i requisiti per la sicurezza definiti da suddetti decreti.

I macchinari più vecchi del 1996, ossia quelli acquistati prima dell’applicazione della Normativa Macchine, dovranno presumibilmente prevedere degli aggiornamenti, come riportato nell’Allegato V del Testo Unico sulla Sicurezza.

Cosa significa manutenzione dei macchinari?

Strettamente connesso al significato di conformità delle macchine vi è quello della manutenzione.

La manutenzione periodica è fondamentale per assicurare un funzionamento efficace dell’attrezzatura.

Per manutenzione ordinaria si intendono tutte quelle operazioni di tipo tecnico e gestionale che permettono al macchinario di svolgere la sua attività in modo accurato.

Oltre agli interventi ordinari ci sono gli interventi di manutenzione straordinaria che possono rendersi necessari in seguito al riconoscimento di malfunzionamento di parti del macchinario.

Il datore di lavoro è responsabile del corretto funzionamento delle macchine.

E’ opportuno annotare gli interventi di manutenzione ordinaria e straordinaria istituendo un apposito registro degli interventi di manutenzione per ogni macchinario presente in azienda.

Questo documento, insieme alle fatture relative agli interventi di manutenzione, è utile per documentare di aver ottemperato alla normativa durante le visite ispettive degli organi di vigilanza.

Le operazioni di manutenzione sono differenti a seconda del tipo di macchina, ma lo scopo finale è sempre quello di assicurare che nel tempo siano mantenuti i requisiti di sicurezza previsti al momento dell’acquisto, sia per quanto riguarda i componenti meccanici sia quelli elettrici.

Nel manuale di istruzioni devono essere chiaramente specificati quali interventi possono essere considerati di manutenzione ordinaria, e quindi svolti all’interno dell’azienda e quali invece di tipo straordinario.

Questi ultimi potranno essere effettuati solo da tecnici esperti o personale della casa di produzione.

I tecnici esperti, infatti, avranno cura di procedere al di fuori di zone pericolose, nonché di effettuare i diversi interventi solo a macchina ferma e, se necessario, in assenza di alimentazione.

Sicurezza nelle attività di pulizia e manutenzione

La manutenzione ordinaria e la pulizia sono due operazioni fondamentali per il corretto funzionamento dei macchinari.

Il produttore dovrà progettare le apparecchiature in modo da garantire una facile pulizia e manutenzione delle parti esterne e interne che vengono interessate direttamente durante il lavoro e che, pertanto, necessitano delle specifiche operazioni di pulizia.

Alcuni macchinari necessitano di pulizie interne profonde che possono risultare rischiose, soprattutto nei casi in cui gli operatori devono entrare internamente alla macchina.

Pertanto, per effettuare questo tipo di operazione potrà essere richiesto un abbigliamento specifico di protezione individuale oltre naturalmente a una formazione accurata per questo tipo di intervento.

E’ opportuno ricordare che i macchinari marcati CE devono obbligatoriamente riportare sul manuale di istruzioni le modalità per procedere alla manutenzione e pulizia.

Le strumentazioni più vecchie e quindi senza marchio CE possono non prevedere tali informazioni.

In tal caso si dovrà procedere secondo quanto riportato all’interno della Norma IEC 82079, che fornisce i principi generali necessari per l’uso sicuro di un prodotto.

La manutenzione ordinaria e la pulizia richiedono spesso la rimozione delle protezioni fisse della macchina.

Le protezioni fisse hanno diversi scopi, tra cui prevenire il contatto con le componenti in movimento del macchinario, ed evitare ferite da taglio o la proiezione di schegge durante la lavorazione.

Al termine dei lavori è importante ricordarsi di rimontare tutte le protezioni fisse che è stato necessario rimuovere per le operazioni di pulizia e manutenzione.

Per diversi motivi quest’ultimo passaggio è spesso omesso.

Questa disattenzione comporta gravi conseguenze per il responsabile della sicurezza (ovvero il datore di lavoro) in caso di infortunio.

Non solo, anche in assenza di incidenti, se in occasione di un sopralluogo l’organo di vigilanza rinviene macchine sprovviste delle protezioni fisse (es. sega circolare sprovvista dell’apposito riparo mobile), vi è il concreto rischio di sanzioni per il datore di lavoro.

Sicurezza macchine e DPI

Quando un lavoratore utilizza un macchinario deve operare in sicurezza.

Per questo è opportuno procedere in due direzioni: la messa in sicurezza dei macchinari e l’utilizzo di Dispositivi di Protezione Individuale (DPI).

Questi ultimi possono essere considerati una vera e propria divisa da lavoro obbligatoria per lo svolgimento di determinate mansioni e vanno dalle scarpe antinfortunistiche all’uso di occhiali protettivi, dai dispositivi di protezione per le orecchie ai guanti fino, naturalmente, a specifici abiti da lavoro ove richiesto.

I DPI sono forniti dall’azienda ed il loro utilizzo è obbligatorio.

Possono insorgere delle difficoltà organizzative laddove un lavoratore per motivi di salute non possa indossare un dispositivo di protezione.

Questa circostanza spesso riguarda impedimenti nel calzare le scarpe antinfortunistiche ad esempio per problemi ortopedici agli arti inferiori del lavoratore.

Il Medico del Lavoro dell’azienda in questi casi dovrà valutare il motivo di salute sottostante e verificare, insieme agli addetti al servizio di prevenzione, se esistono dispositivi di protezione individuale compatibili con le esigenze del lavoratore.

In caso contrario potrebbe anche essere necessario procedere con l’allontanamento del lavoratore dalla mansione che richiede l’utilizzo di DPI.

Più complessa, invece, la procedura di messa in sicurezza macchine.

Ogni macchina da lavoro, infatti, deve essere posizionata in modo da assicurare un facile accesso ai comandi e alle operazioni da svolgere; sono d’obbligo inoltre protezioni, ripari e dispositivi di blocco da azionare in caso di pericolo.

Formazione specialistica per l’utilizzo delle macchine

Strettamente connesso al problema del corretto utilizzo delle macchine e della riduzione del rischio vi è la tematica della formazione del personale che ne fa uso.

Per ridurre la possibilità di incidenti e per evitare guasti ai macchinari causati da un utilizzo errato, è di primaria importanza che gli operatori destinati all’utilizzo di un determinato macchinario siano correttamente formati.

Oltre alla formazione tecnica, che permette di utilizzare un determinato macchinario in maniera corretta, si dovrà provvedere anche a un percorso informativo, relativo al corretto utilizzo dei macchinari e ai rischi derivanti dal mancato rispetto delle regole previste o dall’utilizzo errato dei DPI.

Da sottolineare come errori umani possono sempre capitare ma la corretta applicazione di tutte le norme anti-infortunistiche e di sicurezza permetterà sempre di ridurre gli incidenti in ambito lavorativo.

Sicurezza macchine e responsabilità per infortuni

Una tematica che sicuramente richiama l’attenzione è quella relativa alle responsabilità.

Ci sono un gran numero di elementi da prendere in considerazione e proprio per questo motivo gli incidenti sul posto di lavoro richiedono tempo per la verifica delle responsabilità.

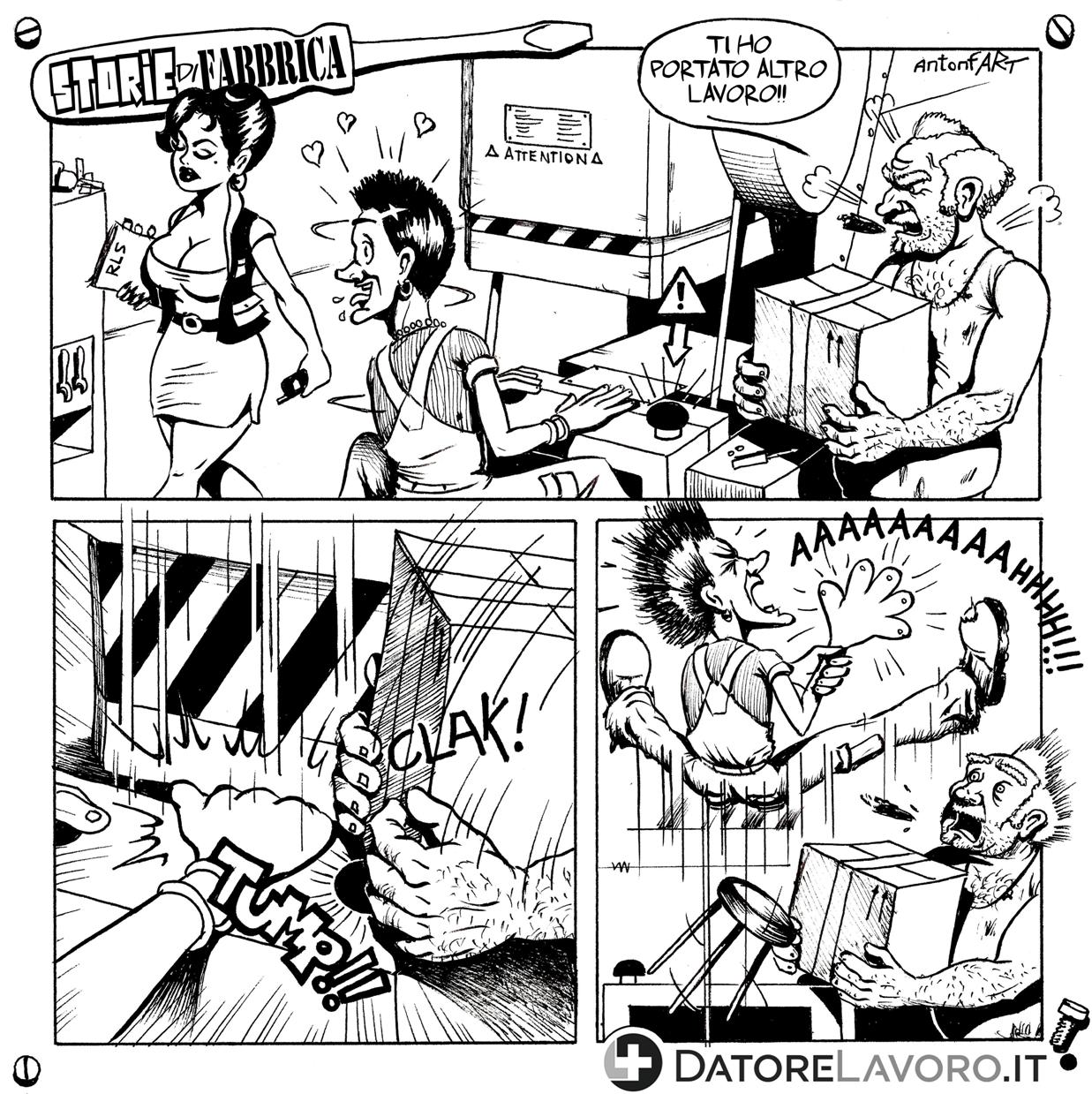

In caso di distrazione dell’operatore, come nella vignetta illustrativa, si dovrà tenere conto di aspetti molto più complessi che non la semplice mancanza di attenzione che può essere causata da stanchezza o da fattori esterni.

In primis si dovrà verificare che il macchinario sia a norma, ossia rispetti in pieno tutte le richieste della normativa vigente relativa al marchio CE o ad eventuali ammodernamenti necessari per i macchinari più vecchi.

Può sorgere il dubbio se il mancato rispetto della normativa porti a una responsabilità del costruttore della macchina o del Datore di lavoro: la responsabilità in caso di incidenti è spesso attribuita al Datore di lavoro, tranne in alcuni casi specifici come sottolineato da alcune sentenze della Cassazione.

Il Datore di lavoro ha infatti sempre l’obbligo di eliminare tutte le possibili fonti di pericolo che possono danneggiare i dipendenti durante il lavoro.

Inoltre deve implementare la procedura di sorveglianza sanitaria per tutelare la salute del lavoratore a 360 gradi.

Indipendentemente dalla presenza o meno del marchio CE, infatti, la Cassazione ha evidenziato in alcune sentenze come la responsabilità del costruttore può essere riconosciuta solo in alcuni casi.

In particolare il Datore di lavoro non è responsabile di incidenti quando questi vengono causati da un vizio di costruzione o progettazione non riconoscibile esternamente, cioè quando questo riguarda una parte del macchinario non direttamente raggiungibile.

Per queste situazioni la responsabilità sarà esclusivamente dei progettisti o dei costruttori.

Dismissione di un’attrezzatura

Quando un macchinario è datato le opzioni sono rivenderlo o dismettere l’attrezzatura da lavoro (smantellare e rottamare).

La normativa sulla libera circolazione delle macchine nel territorio della Comunità Europea prevede che le attrezzature vendute siano conformi agli ultimi requisiti di sicurezza previsti dalla legge.

Quindi non è consentito vendere un vecchio macchinario se non è stato messo a norma.

A meno che non si espliciti nell’atto di vendita che sarà l’acquirente a provvedere alla messa a norma dell’attrezzatura, la quale è quindi ceduta senza alcuna previsione di utilizzazione se non prima riparata.

Sia la messa a norma che la rottamazione comportano dei costi.

Pertanto, non è infrequente trovare all’interno delle aziende, in qualche angolo, vecchi macchinari che non utilizza più nessuno.

Tuttavia, l’organo di vigilanza in occasione di sopralluogo, giacché questi macchinari si trovano all’interno del perimetro dell’azienda, potrebbe annoverarli tra le possibili attrezzature da lavoro.

Quindi se non rispondono ai requisiti di sicurezza macchine previsti è possibile incorrere in sanzioni.

Per ovviare a questo possibile inconveniente, è raccomandato rendere manifesto che il macchinario non è più utilizzato (es. interrompere il cavo di alimentazione affinché sia palese che l’attrezzatura non può più essere accesa).

Perché è importante la Valutazione Sanitaria in azienda?

La normativa sulla sicurezza delle macchine è complessa e le verifiche da effettuare sono numerose.

Il d lgs 81 2008 prevede che il datore di lavoro sia affiancato da figure professionali come RSPP (responsabile del servizio di prevenzione e protezione), tecnici esperti di sicurezza sul lavoro e medico competente, i quali coadiuvano il datore di lavoro nella corretta applicazione delle norme per ottenere un ambiente di lavoro sicuro.

Tra le figure professionali che devono operare in azienda, il Medico del Lavoro ha un ruolo primario in tutte le operazioni necessarie a prevenire gli infortuni, nonché nella valutazione dei rischi: collabora infatti anche con la stesura del DVR, il Documento di Valutazione dei Rischi, obbligatorio per legge.

Opera inoltre nella stesura e definizione di programmi per la promozione della salute ed effettua le visite mediche per definire le idoneità dei lavoratori allo svolgimento di determinate mansioni nonché i controlli periodici previsti dalla normativa vigente.

Per esprimere il giudizio di idoneità il Medico Competente deve valutare lo stato di salute del lavoratore, la possibilità di utilizzare i DPI ove previsti, e che l’utilizzo del macchinario non comporti un rischio per la salute in termini di infortunio o malattie professionali.

Autore

dott. Simone Pratò

Specialista in medicina del lavoro - Specialista in geriatriaSEMISERI di Sicurezza

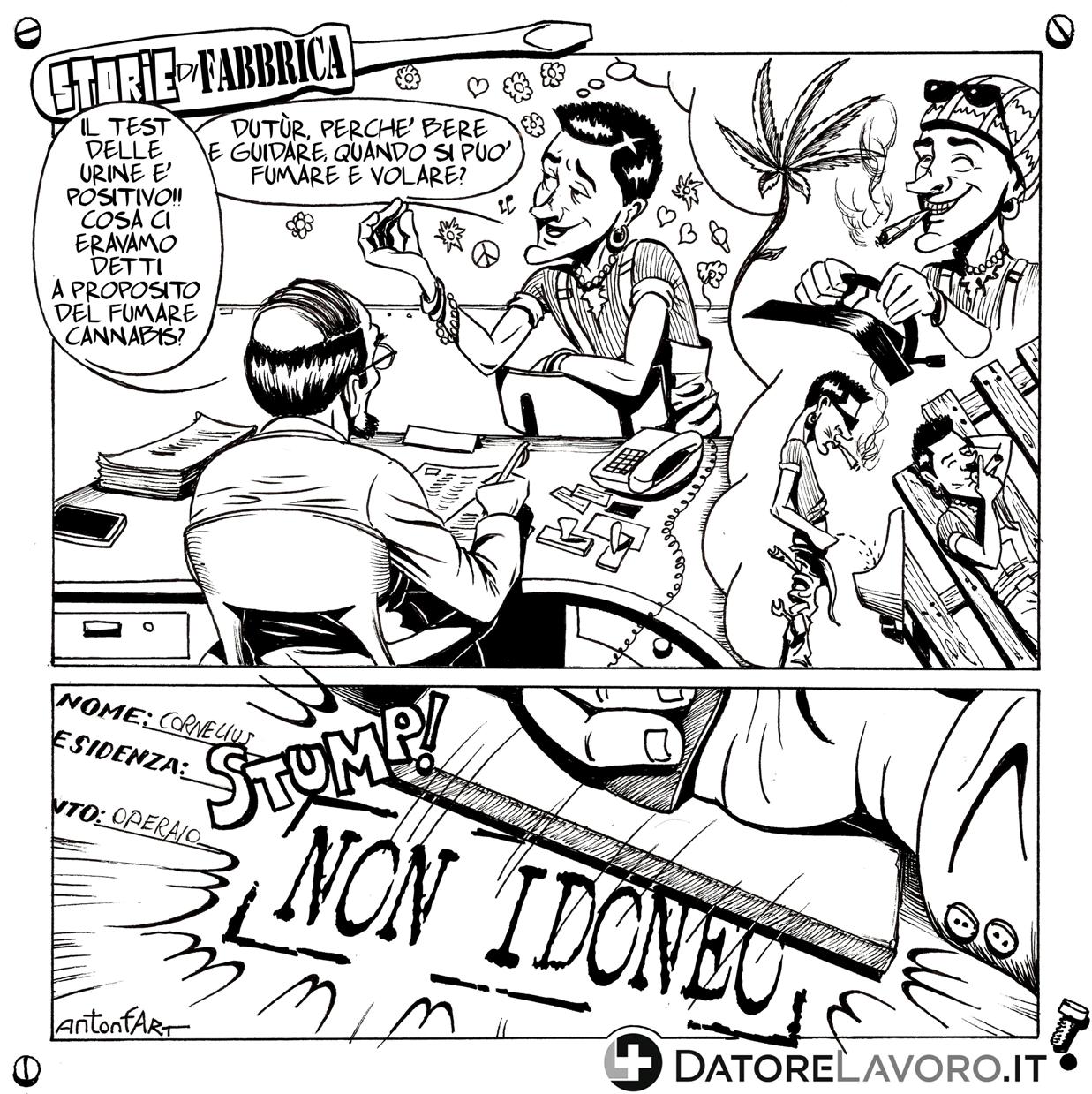

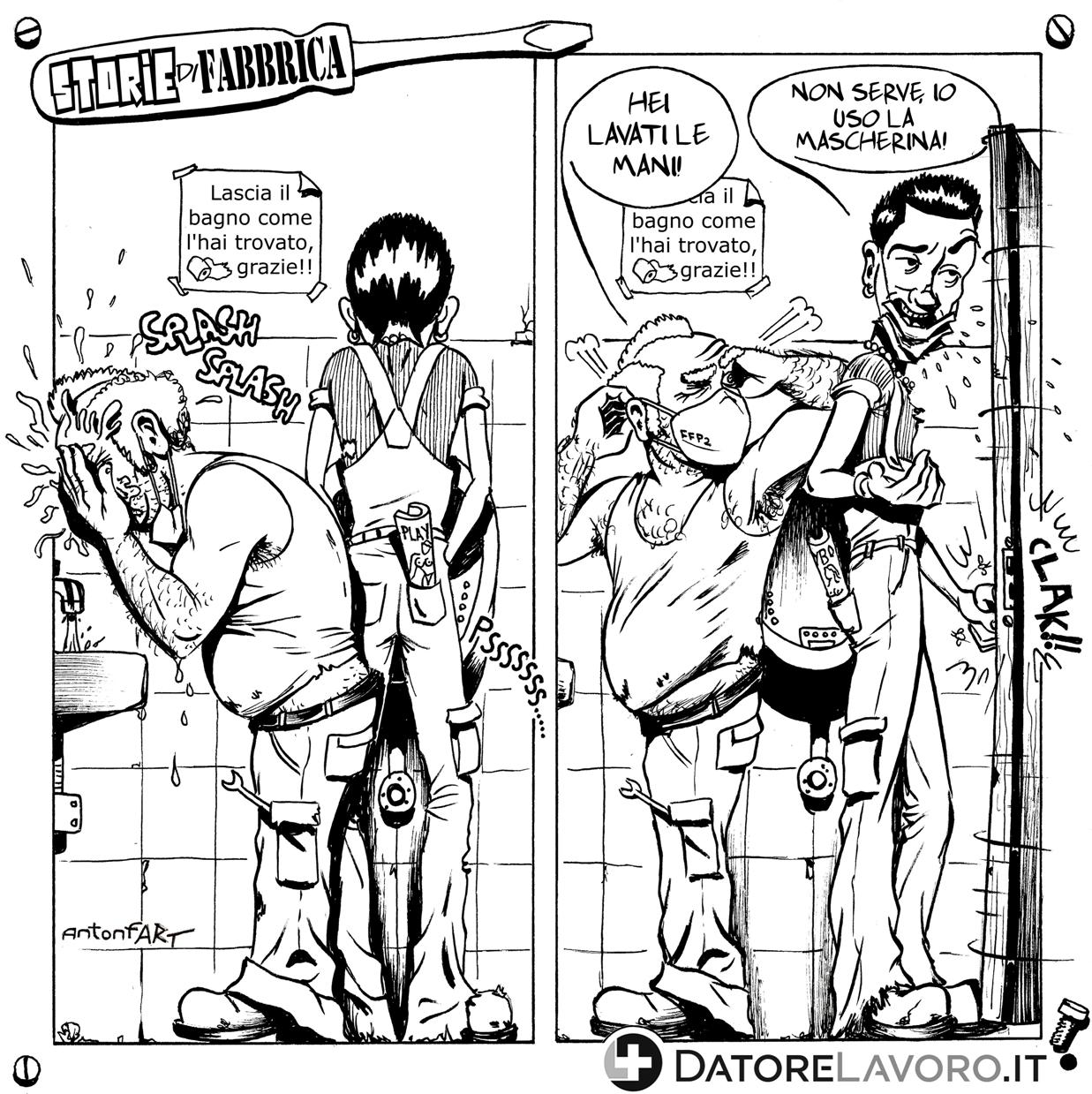

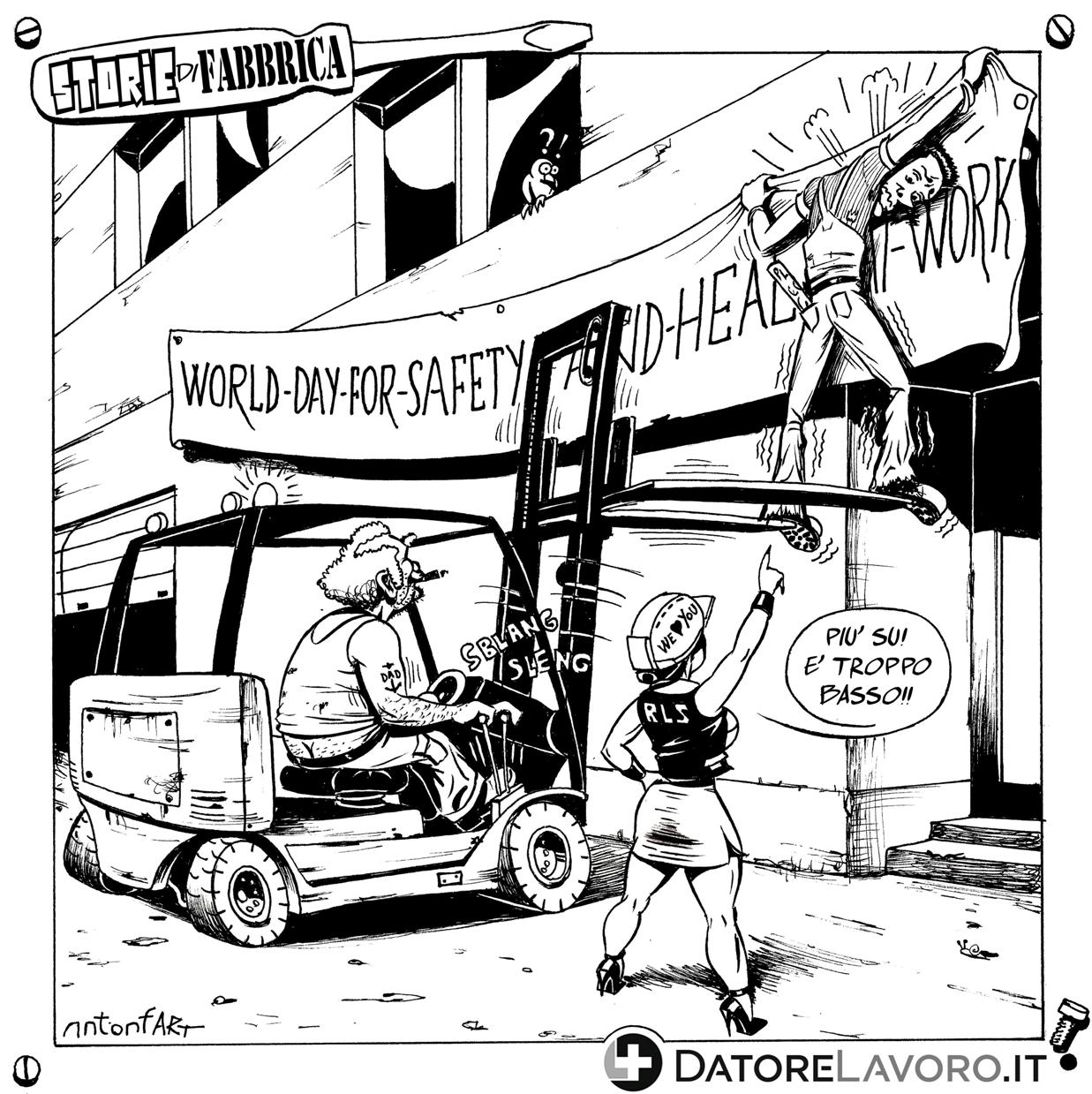

Ecco... proprio a questo pensavamo quando abbiamo realizzato una serie di strisce umoristiche sulla Sicurezza nei Luoghi di lavoro.

Per gettare dei 'SEMI' che siano anche 'SERI'